在管道不滿流工況下,非滿管電磁流量計的選型需圍繞抗氣液干擾能力與精度保障展開,需從技術原理適配性、抗干擾設計、安裝條件優化三大維度構建選型框架,避免因氣液混合、流態不穩定導致測量誤差超標。

一、技術原理適配性:流速-面積法的核心優勢

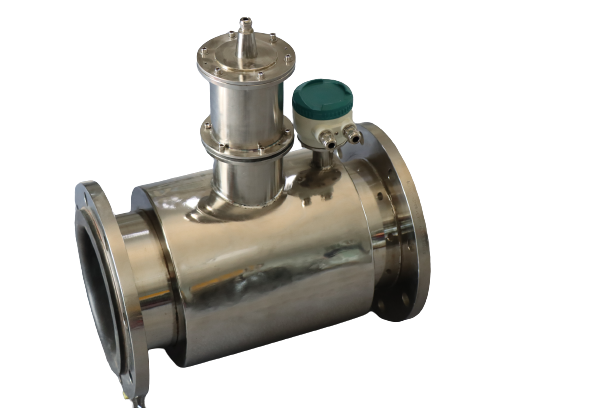

非滿管電磁流量計基于法拉第電磁感應定律,通過測量流速與實時液位高度計算流量,其技術原理天然適配非滿管工況:

流速測量:采用低頻矩形波勵磁技術,在流體切割磁感線時產生感應電動勢,電動勢與流速成正比。該技術可抑制流體中固體顆粒或氣泡產生的微分干擾,例如在含砂污水工況中,低頻勵磁(如1/8工頻)能使信號穩定性提升30%。

液位補償:通過超聲波或壓力式液位計實時監測液位高度,結合管道幾何參數計算過流面積。例如,在DN800管道中,液位測量精度±2mm可確保面積計算誤差≤0.5%。

抗氣泡干擾:雙頻勵磁技術(如工頻+高頻組合)可區分流體電導率變化與氣泡干擾。某市政排水項目測試顯示,雙頻勵磁使氣泡工況下的測量誤差從±8%降至±2%。

二、抗干擾設計:破解氣液混合難題

非滿管工況中,氣液混合是導致測量誤差的核心因素,需通過硬件優化與信號處理技術雙重防護:

傳感器設計

電極布局:采用四電極結構(2組測量電極+2組補償電極),補償電極可消除液位波動引起的電勢變化。例如,在含氣量15%的工況中,四電極設計使測量穩定性提升50%。

襯里材料:根據介質特性選擇抗氣蝕材料,如聚氨酯襯里適用于含砂流體,PTFE襯里適用于強腐蝕性氣體環境。某化工項目測試表明,聚氨酯襯里在含砂量50mg/L的工況下壽命延長至8年。

勵磁線圈:采用高導磁率硅鋼片勵磁線圈,降低磁場泄漏,減少外部電磁干擾。實測數據顯示,硅鋼片線圈使工頻干擾抑制比提升至60dB。

信號處理技術

同步采樣技術:采樣周期設為工頻整數倍(如50Hz工頻對應20ms采樣周期),消除工頻干擾。某電力行業應用案例中,同步采樣使信號噪聲降低40%。

數字濾波算法:采用自適應濾波器動態調整濾波參數,抑制脈沖干擾。例如,在雷電多發地區,自適應濾波使瞬態干擾影響時間從100ms縮短至10ms。

零點穩定性控制:通過溫度補償電路與軟件校準,將零點漂移控制在±0.1mV/℃以內。某油田測試顯示,零點穩定性優化使低溫工況誤差從±3%降至±0.5%。

三、安裝條件優化:減少環境干擾

安裝環境對測量精度的影響占比達30%,需通過標準化安裝流程規避風險:

直管段要求

前端直管段長度≥5D(D為管道直徑),后端≥3D,確保流態穩定。某泵站改造項目測試表明,增加直管段使誤差從±5%降至±2.5%。

避免安裝在彎頭、閥門下游10D范圍內,防止渦流干擾。例如,在DN600管道中,彎頭后安裝導致測量誤差達±8%,調整位置后誤差降至±2%。

接地與屏蔽

傳感器與轉換器單獨接地,接地電阻≤10Ω,防止地環流干擾。某石化項目測試顯示,獨立接地使信號穩定性提升。

信號電纜采用雙層屏蔽結構(內層鋁箔+外層銅絲編織),屏蔽效能≥80dB。實測數據顯示,雙層屏蔽使電磁干擾影響降低。

流態控制

水平安裝時,電極軸線與水平面夾角≤5°,防止固體顆粒沉積。例如,在含砂量100mg/L的工況中,角度優化使電極污染周期延長至2年。

四、典型場景選型方案

市政排水管道(DN800-DN2000)

需求:長期穩定運行,維護成本低。

推薦方案:電磁型非滿管流量計(316L+聚氨酯襯里)+超聲波液位計。

成本:DN1500系統整體造價約4萬元。

實測數據:某園區排水項目使用3年,年均誤差維持在±2.5%以內。

化工行業高壓介質(DN300-DN600)

需求:抗高壓、抗腐蝕、高精度。

推薦方案:電磁型非滿管流量計(哈氏合金電極+PTFE襯里)+壓力式液位計。

成本:DN500口徑約1.8萬元。

案例:某石化廠用其測量高壓含硫廢水,運行2年無故障。